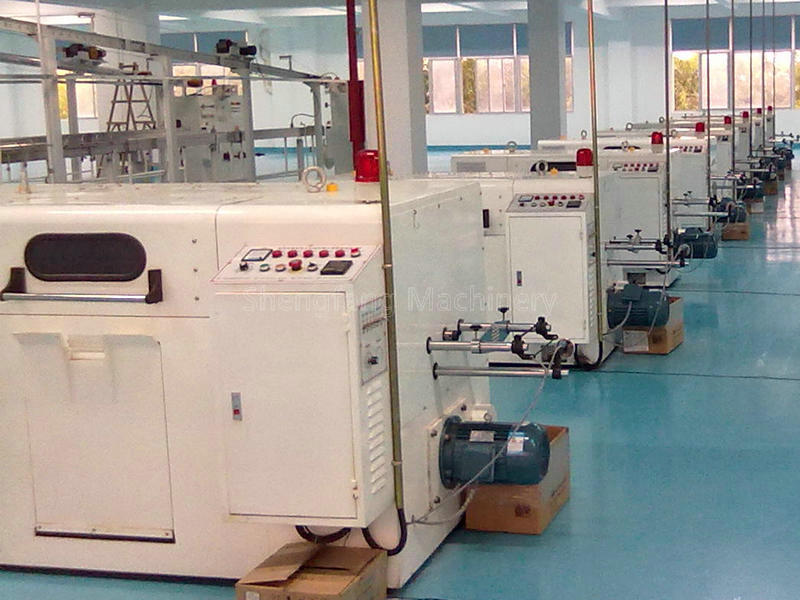

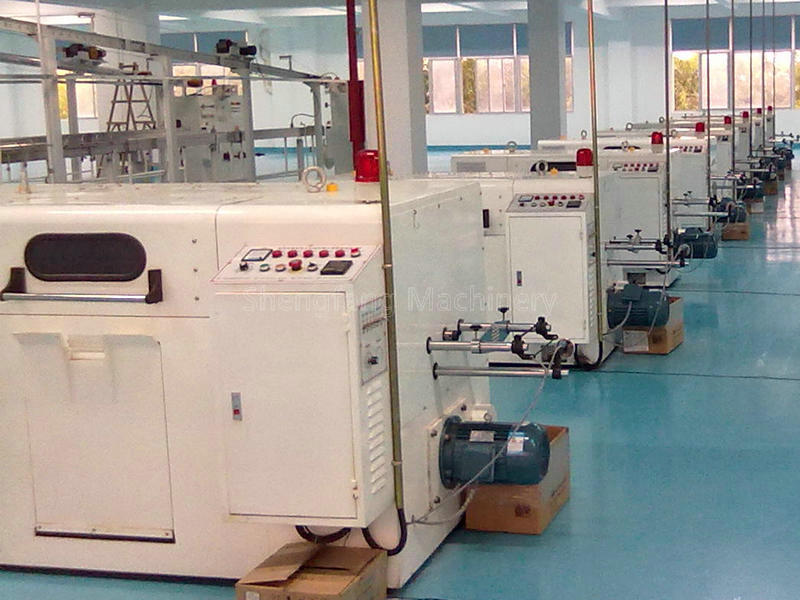

在电线电缆的生产中,绞线机是一种关键设备,负责将多根导线或电缆按照一定的规则绞合在一起。然而,在实际操作过程中,绞线机张力不稳定是一个常见的问题,它不仅影响产品质量,还可能降低生产效率、增加生产成本。本文将详细分析绞线机张力不稳定的原因,并提供相应的解决方案。

绞线机张力不稳的原因

- 张力控制器故障:

- 传感器精度下降,可能导致张力读数不准确,从而影响张力控制的稳定性。

- 控制电路故障,如线路老化、接触不良等,可能导致控制信号传输不畅,进而引发张力波动。

- 参数设置错误,如设定的张力值与实际需求不符,或者控制算法存在缺陷,都可能使张力无法稳定在设定范围内。

- 机械部件磨损:

- 传动皮带磨损、链条松弛或齿轮齿面磨损等问题,会导致动力传递不稳定,影响绞线的张力。

- 导轮和卷筒的磨损、变形或松动,也会直接影响到张力的传递和显示。

- 线材质量不均:

- 如果线材的直径、材质不均匀,那么在绞合过程中所需的张力也会不断变化,导致张力不稳定现象。

- 电源波动:

- 供电电源不稳定,电压或电流的波动会影响张力控制器和电机的正常工作,从而导致张力控制不稳定。

- 环境因素影响:

- 温度、湿度等环境条件变化较大时,可能影响设备的性能和材料的物理特性,进而影响张力控制的稳定性。

- 控制系统干扰:

- 外部的电磁干扰或内部的信号干扰,可能影响张力控制系统的正常运行,导致控制指令的传输和执行出现偏差。

- 设备安装不当:

- 绞线机安装不水平、不稳固,运行时产生振动,也会影响张力的稳定控制。

- 润滑不良:

- 关键部件润滑不足,导致摩擦力变化,从而影响张力的稳定性。

- 操作人员误操作:

- 检查并维修张力控制器:

- 对张力控制器进行全面检查,包括传感器、控制电路和参数设置等。对于损坏的部件进行更换,对于错误的设置进行调整。

- 更换磨损的机械部件:

- 定期检查并及时更换磨损严重的传动皮带、链条和齿轮等部件,确保动力传递的稳定性。

- 同时检查并修复导轮和卷筒的磨损、变形或松动等问题。

- 优化线材质量:

- 选择质量均匀、直径一致的线材进行绞合,以减少因线材质量不均导致的张力波动。

- 稳定电源供应:

- 使用稳定的电源供应设备,以减少电压或电流的波动对张力控制的影响。

- 改善工作环境:

- 尽量保持工作环境的温度和湿度稳定,避免环境条件对设备性能和材料物理特性的影响。

- 消除控制系统干扰:

- 采取屏蔽措施或加强设备的抗干扰能力,以减少外部电磁干扰或内部信号干扰对张力控制系统的影响。

- 正确安装设备:

- 确保绞线机安装平稳、牢固,避免运行时产生不必要的振动。

- 加强润滑管理:

- 定期对关键部件进行润滑,以减少摩擦力的变化对张力稳定性的影响。

- 提高操作人员技能:

- 加强对操作人员的培训和管理,确保他们能够按照规范进行操作和调整相关参数。

绞线机张力不稳定的问题涉及多个方面,需要综合考虑并采取相应的解决措施。通过定期维护、检查设备状态、优化工艺参数以及提高操作人员的技能水平等方法,可以有效地解决这一问题并保证绞线产品的质量和产量。