在塑料加工行业,押出机(又称挤出机)是实现物料连续成型的关键设备。其核心组件之一——内模,对于最终产品的尺寸精度和表面质量有着至关重要的影响。今天,我们就来深入探讨押出机内模设计中的一个核心环节:计算公式,揭示其背后的科学原理与实际应用。

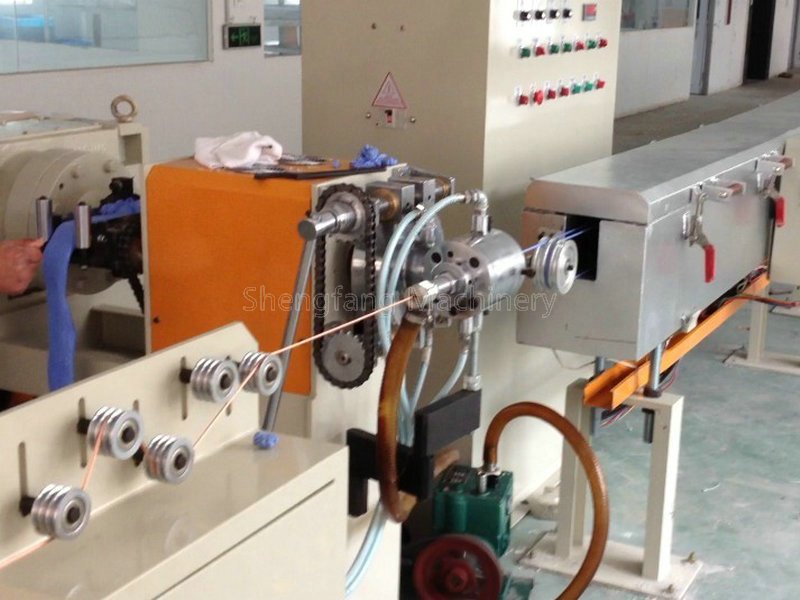

押出机的内模,位于机头部分,直接决定了熔融物料通过时的截面形状和尺寸。内模的设计需考虑材料的流动性、冷却速率以及最终产品的规格要求,确保物料在被强制通过时能够均匀、稳定地成型。

内模的计算基于流体力学的原理,主要涉及到流量守恒定律和泊肃叶方程(Poiseuille’s Law)。这两个基本原理帮助工程师预测在不同压力和流速下,物料通过内模的行为。

流量守恒定律:确保进入内模的物料体积等于离开内模的物料体积,保持连续性。

泊肃叶方程:描述了粘性流体在管道中流动时的压力损失与流速、粘度和管道尺寸之间的关系。

内模直径(D):直接影响物料的流动速度和压力损失。较大的直径可以减少压力损失但可能影响产品尺寸精度。

长度(L):内模的长度会影响物料在模具中的停留时间和冷却效果,过长可能导致不必要的压力损失或材料降解。

锥度(α):适当的锥度有助于物料平滑过渡,减少应力集中,提高成型效率。

假设我们有一个具体的案例,需要设计一个用于生产直径为10mm圆形截面塑料管的押出机内模。已知材料密度ρ=950kg/m³,熔体粘度η=1000Pa·s,预期产量Q=5kg/hr。 利用流量守恒定律,我们先计算出所需的理论流速V,然后结合泊肃叶方程,可以推导出满足条件的内模直径D。具体步骤如下:

计算理论流速V:V = Q / (π * (d/2)² * ρ) 其中d为目标产品直径,此处为10mm。

应用泊肃叶方程求解D:ΔP = (8ηLV) / (πr⁴) 在此方程中,我们需要知道允许的最大压力降ΔP,以反推合适的D值。 通过上述步骤,我们可以初步确定内模的主要尺寸参数。当然,实际操作中还需要考虑材料的收缩率、模具加工公差等因素进行微调。

押出机内模的设计是一个综合考量的过程,涉及材料科学、流体力学及机械工程等多个领域。通过精确的计算公式指导,结合实际生产经验不断优化,才能确保生产出高质量且符合规格要求的产品。理解并掌握这些计算公式,是每一位塑料加工工程师必备的技能之一。