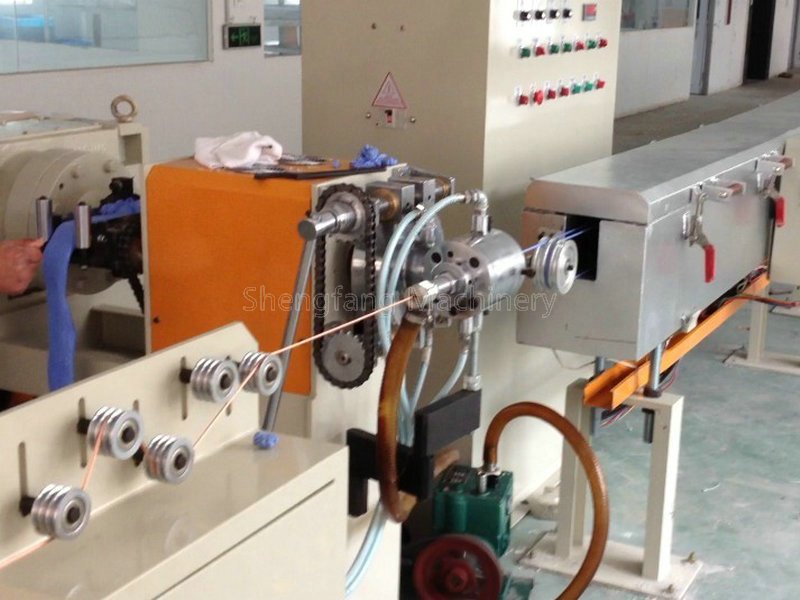

在现代制造业中,押出机是塑料加工过程中不可或缺的设备。它通过将塑料颗粒加热至一定温度,使之熔化后再经模具挤压成型,广泛应用于生产各种塑料管材、型材等制品。然而,在日常使用中,押出机也会遇到一些常见的技术问题,影响生产效率与产品质量。本文旨在探讨这些常见问题并提供相应的解决策略。

一、押出机的温度控制问题

温度控制是押出过程中的关键环节,不当的温度设定会造成塑料材料烧焦或未能充分熔化。若出现此情况,应检查加热系统是否正常工作,包括加热圈、热电偶以及温控器是否准确无误。必要时进行校准或更换损坏的零件。

二、压力不稳定导致产品尺寸波动

押出机在运行过程中若出现压力不稳,会导致产品尺寸不一致。为解决该问题,首先需要定期检查和保养液压系统,确保泵、阀门和其他液压元件正常工作;其次,调整速度和压力设置以找到最佳平衡点。

三、押出机产量下降

随着时间的推移,押出机可能会出现产量下降的问题。这通常是由于螺杆磨损或滤网堵塞造成的。定期检查螺杆和滤网的状况,并及时清理或更换滤网,可以有效提升押出效率和产量。

四、制品表面质量差

当制品表面出现瑕疵如气泡、裂纹时,可能是因为原料中含有水分或杂质所致。确保使用干燥且清洁的原料,并对进料系统进行检查和清理,以消除潜在的污染源。

五、噪音和振动过大

押出机在运行时产生过度的噪音和振动可能是机械部件磨损或装配不良的信号。此时,应对齿轮箱、轴承等关键部件进行润滑和紧固,严重时需考虑更换相关部件以保证机器平稳运行。

六、电气系统故障

押出机的稳定运作依赖于其电气系统。电路故障可能导致机器突然停机或功能异常。定期对电器柜进行维护,包括检查接线端子、电路板和断路器的工作状态,以及排除可能的干扰因素,对于预防电气故障至关重要。

以上便是押出机在生产过程中可能面临的一些常见问题及其解决办法。通过定期检查、维护保养和适时干预,可以显著提高押出机的稳定性和生产效率。对于操作人员来说,加强对设备的了解并掌握正确的操作方法,也是避免常见故障发生的重要环节。