绕包机通过旋转轴将绝缘材料、金属带等精准缠绕至线缆表面,其高速运转特性带来三大风险:机械卷入伤害、高温烫伤及材料飞溅风险。要实现本质安全,需从设备状态检查、操作流程规范、应急响应机制三方面构建防御体系。

电源与接地检测:使用万用表验证接地电阻≤4Ω,避免漏电风险;

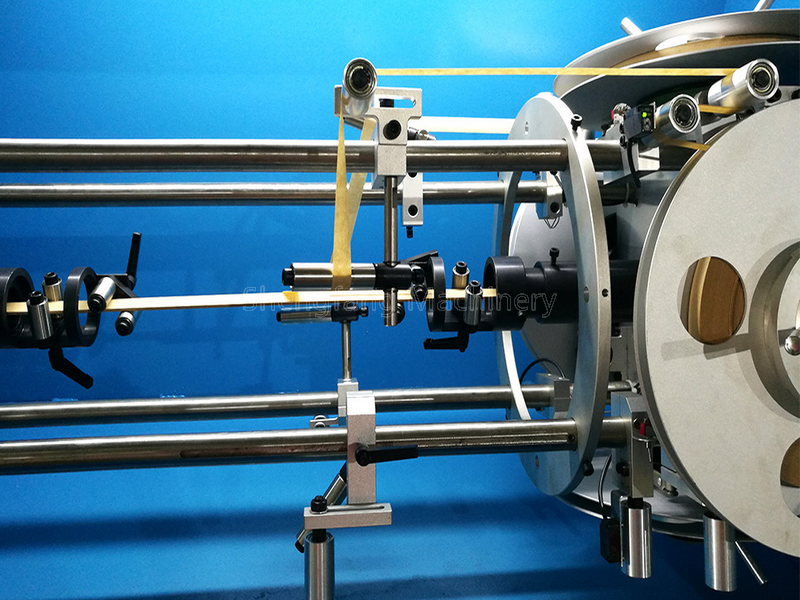

传动部件润滑:重点标注轴承、齿轮链条的注油点(需展示细节图);

防护罩完整性:侧板、顶盖必须完全闭合,*红色警示标识*清晰无破损;

紧急制动测试:按下急停按钮后,设备应在0.5秒内停止运转;

物料匹配验证:核对绕包带宽度与设备导轮规格,偏差超过±1mm需更换配件。

作业区(黄色标识):仅允许持证操作员进入,双手需佩戴防割手套;

观察区(绿色标识):技术人员通过监控屏幕调整参数,严禁身体越过隔离栏;

场景1:更换绕包材料

错误示范:未停机直接用手清理残留带材→易导致手指卷入(配对比示意图);

正确流程: ① 按下急停按钮→关闭总电源→挂”禁止启动”牌; ② 使用专用镊子清除废料(展示工具特写图); ③ 新带材安装后手动空转3圈,确认无卡顿。 场景2:张力调节

风险点:张力过高易引发断带,过低导致绕包不紧密;

调节标准:根据材料厚度参照设备铭牌参数(示例:0.2mm PET带推荐张力25-30N);

物理层:在设备周边设置光栅感应装置,人员误入时自动降速;

制度层:实行”双人互检制”,关键操作需两名技师签字确认;

意识层:通过AR技术模拟机械伤害场景,增强员工风险感知力(可嵌入二维码链接案例视频)。 (注:文中数据及技术标准参考GB 5226.1-2019《机械电气安全》、ISO 12100:2010《机械安全风险评估原则》)